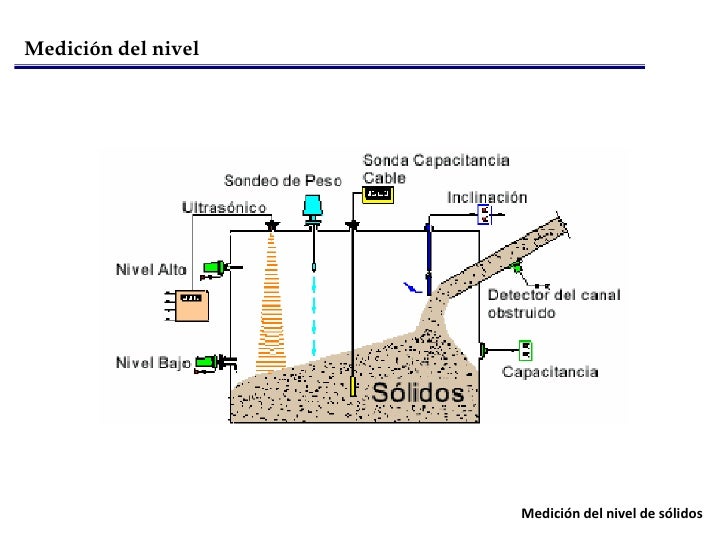

Medición de nivel

Concepto.

Los sensores de medición de nivel son parte integral del control de proceso en muchas industrias. En las actividades industriales, los insumos y las cargas de trabajo no son infinitas, constantemente se debe estar abasteciendo materiales para mantener las operaciones. Para esto deben existir mecanismos que determinen en qué momento se deben hacer recargas de estos insumos, más allá de la planificación económica y los cronogramas de actividades que prevén los momentos en los que se requerirán implementos.

La importancia de la medición de nivel no puede ser subestimada. Mediciones incorrectas o inapropiadas pueden causar que los niveles en los tanques de almacenamiento industriales sean excesivamente superiores o inferiores a los valores medidos. Los niveles bajos pueden causar problemas de bombeo y dañar la bomba, mientras que los niveles altos pueden causar que los recipientes se desborden y creen problemas potenciales de seguridad y ambientales.

Los sensores de medición de nivel son parte integral del control de proceso en muchas industrias. En las actividades industriales, los insumos y las cargas de trabajo no son infinitas, constantemente se debe estar abasteciendo materiales para mantener las operaciones. Para esto deben existir mecanismos que determinen en qué momento se deben hacer recargas de estos insumos, más allá de la planificación económica y los cronogramas de actividades que prevén los momentos en los que se requerirán implementos.

La importancia de la medición de nivel no puede ser subestimada. Mediciones incorrectas o inapropiadas pueden causar que los niveles en los tanques de almacenamiento industriales sean excesivamente superiores o inferiores a los valores medidos. Los niveles bajos pueden causar problemas de bombeo y dañar la bomba, mientras que los niveles altos pueden causar que los recipientes se desborden y creen problemas potenciales de seguridad y ambientales.

Principio operativo.

La medición de

nivel consiste en medir la altura a la que se encuentra la superficie libre del

líquido a partir de una línea de referencia.

Existen

básicamente dos métodos:

Métodos

Directos.

Estos

consisten en medir directamente la superficie libre del líquido a partir de una

línea de referencia. Pueden ser:

- Observación visual directa de la altura sobre una escala graduada: medidor de vara, de tubo de vidrio, etc.

- Determinación de la posición de un flotador que descansa sobre la superficie libre del líquido: flotador y cinta, flotador y eje, etc.

- Electrodos que hacen contacto con la superficie libre del líquido.

Métodos

Indirectos.

Estos consisten en

medir otros efectos que cambian con el nivel del líquido. Entre ellos están:

- Medición de presión hidrostática o presión diferencial.

- Medición de fuerza de empuje. Como en el de tubo de torsión.

- Medición de la radiación nuclear. Medidor radioactivo.

- Reflexión de ondas de radio, de radar o sónicas.

Usos en la industria.

El uso de estos medidores en la industria son

varios:

- Controlar el nivel de llenado en botellas,

contenedores, latas y envases mixtos, usado en la industria alimenticia,

industria farmacéutica, industria de cosméticos, industrias químicas.

- Medir el nivel de combustibles, agua dulce,

agua salada, entre otros compuestos necesarios para los barcos, calderas,

etc., en las industrias pesqueras.

- Controlar el nivel de material almacenado en

tanques, silos, etc., especialmente en industrias alimenticias,

purificación de agua, entre otras donde es importante mantener la

continuidad de los procesos.

- Algunos tipos de estos medidores son óptimos

para medir fluidos con altas temperaturas, líquidos muy corrosivos,

reactores de polímeros, etc., ya que no existe contacto con el material

almacenado, usados especialmente en industrias de químicos, petroquímica y

metalurgia.

- Se utilizan en industrias como: minería y

construcción, fertilizadores, procesos químicos, generación de energía,

comida y bebidas, procesamiento de papel, petroquímica.

Ejemplo de aplicación en un sistema de control operativo.

Clasificación de los instrumentos de medición de nivel.

Métodos directos.

1. Medidores de sonda o de

vara.

Estos instrumentos

consisten en una varilla o regla graduada de la longitud conveniente para

introducirla dentro del depósito, la determinación del nivel se efectúa por la

lectura directa de la longitud mojada por el líquido, cuando la sonda se

introduce hasta el fondo del tanque.

Este método sirve

para tanques a presión atmosférica y se usa comúnmente en tanques de fuel oil,

gasolina y aceites.

2. Medidores de nivel de

cristal.

Consiste en un

tubo de vidrio con sus extremos conectados al tanque mediante bloques metálicos

y válvulas. Se usan por lo general tres válvulas: dos de cierre de seguridad y

mantenimiento en los extremos del tubo, con las cuales se impide la fuga de

líquido en caso de ruptura del tubo; y una válvula de purga.

3. Medidores de nivel de flotador.

Consisten

en un flotador situado en el seno de un líquido y conectado al exterior del tanque

indicando directamente el nivel. La conexión puede ser directa, magnética,

eléctrica e hidráulica.

- Medidores mecánicamente. Mediante una cuerda, se ata el flotador a un contrapeso y una escala calibrada que marcan el volumen del líquido.

- Medidores magnéticamente. El flotador lleva incorporado un imán que transmite la señal, bien a una pieza metálica en el exterior, la cual se mueve en función del flotador o bien a un circuito eléctrico que se abre o cierra en función de la presencia o no del flotador.

Métodos

Indirectos.

1. Medición

de nivel por presión hidrostática o presión diferencial

Este

método se basa como su nombre lo indica en la medición de la presión

hidrostática en el fondo del tanque o la presión diferencial entre dos puntos

del tanque, la cual será directamente proporcional al nivel de líquido en el

tanque según la expresión:

Donde:

P:

presión ejercida por la columna de líquido

h:

altura del nivel de líquido por encima del medidor de presión

γ : peso específico del

líquido

G:

gravedad específica de líquido

H

2O

γ : peso específico del

agua

Estos

instrumentos se pueden usar tanto en tanques abiertos como en tanques cerrados.

2. Medición de nivel por presión

hidrostática en tanques abiertos

En

tanques abiertos se utiliza directamente la presión hidrostática manométrica medida

en el fondo del tanque, la cual será directamente proporcional a la presión.

Existen varios tipos de medidores de nivel para tanques abiertos a saber.

- Medidor manométrico:Consiste en un manómetro conectado directamente a la parte inferior del tanque, la lectura del manómetro indicará directamente la altura entre el nivel del líquido y el eje del manómetro, por lo que este se puede calibrar en unidades de nivel. Para este instrumento se acostumbra instalar además una válvula de cierre, para poder desmontar el instrumento sin tener que vaciar el tanque..

- Medidor de membrana: Este utiliza una membrana conectada con un tubo estanco lleno de aire a un instrumento medidor de presión. En este caso la fuerza ejercida por la columna de líquido sobre el área de la membrana comprime el aire atrapado en el tubo con una presión igual a la presión ejercida por la columna de líquido.

- Medidores de nivel por burbujeo: Mediante un regulador de caudal se hace pasar por un tubo (sumergido en el depósito hasta el nivel mínimo), un pequeño caudal de aire o gas inerte hasta producir una corriente continua de burbujas.La presión requerida para producir el flujo continuo de burbujas es una medida de la columna de líquido. Este sistema es muy ventajoso en aplicaciones con líquidos corrosivos o con materiales en suspensión, ya que el fluido no penetra en el medidor ni en la línea de conexión.

- Medidores de nivel por desplazamiento:Funciona acoplando un flotador a un indicador mecánico mediante un brazo. El flotador se mueve a lo largo del rango del depósito y ese desplazamiento se transmite al dial mediante el brazo.

Medidores de nivel según las propiedades eléctricas

del producto a medir.

1. Medidores de nivel capacitivos.

Funcionan midiendo las variaciones

de la capacitancia de una sonda introducida en el líquido del cual se quiere

medir el nivel.

2. Medidores de nivel por ultrasonidos.

Los niveles de ultrasonidos

emiten una onda que llega hasta la superficie del líquido y rebota hasta volver

a llegar al sensor de nivel. El tiempo que tarda la onda en ir y venir

determinará la distancia entre sensor y altura, que, restando de la altura

total, ofrecerá la altura del líquido.

3. Medidores de Nivel por Radiación.

Consiste

en un emisor de rayos gamma montado verticalmente en un lado del estanque y con

un contador que transforma la radiación gamma recibida en una señal eléctrica

de corriente continua.

Como

la transmisión de los rayos es inversamente proporcional a la masa del líquido

en el estanque, la radiación captada por el receptor es inversamente

proporcional al nivel del líquido ya que el material absorbe parte de la

energía emitida.

4. Medidor de nivel del tipo radar.

Los

sensores de radar miden distancias de forma continua y sin contacto.

Requieren de poco mantenimiento. Asimismo son prácticamente insensibles a la atmósfera del proceso controlado (vapor, presión, polvo o temperaturas extremas).

Los instrumentos de radar miden el tiempo de recorrido de un impulso de radar desde su emisión hasta su recepción. Este tiempo de recorrido es proporcional a la distancia y por tanto al nivel del producto.

Requieren de poco mantenimiento. Asimismo son prácticamente insensibles a la atmósfera del proceso controlado (vapor, presión, polvo o temperaturas extremas).

Los instrumentos de radar miden el tiempo de recorrido de un impulso de radar desde su emisión hasta su recepción. Este tiempo de recorrido es proporcional a la distancia y por tanto al nivel del producto.

Medición de conductividad

Concepto.

Se define la conductividad eléctrica como la capacidad de que una

sustancia pueda conducir la corriente eléctrica, y por tanto es lo contrario de

la resistencia eléctrica. En soluciones acuosas la conductividad es

directamente proporcional a la concentración de sólidos disueltos, por lo

tanto, cuanto mayor sea dicha concentración, mayor será la conductividad.

La conductividad es un parámetro bien reconocido, y algunas veces

indispensable, en el análisis moderno de aguas residuales y procesos

industriales. Esta medición se lleva a cabo de manera continua para monitorear

la carga de sales en la entrada de las plantas de tratamiento de aguas, para

controlar la calidad del agua potable o ultra pura y para determinar la

presencia de contaminantes nos específicos en procesos industriales.

Principio

operativo.

El medidor de conductividad mide

la capacidad de una solución de conducir una corriente eléctrica entre dos

electrodos. Mide realmente la conductancia, definida como el recíproco de la

resistencia, cuando la resistencia se mide en ohm, la conductancia se mide

utilizando la unidad SI, Siemens (formalmente conocida como mho).

Aunque el sensor de conductividad

está midiendo conductancia, a menudo es interesante encontrar conductividad en

una solución. Una diferencia potencial se aplica a los dos electrodos del

sensor de conductividad. La corriente que resulta es proporcional a la

conductividad de la solución. Esta corriente se convierte en un voltaje que se

leerá por una interface. Una de las aplicaciones más comunes del sensor de

conductividad es encontrar la concentración de sólidos disueltos totales, o

T.D.S., en una muestra de agua.

Usos en la industria.

El uso de estos medidores en la

industria son varios:

- En la limpieza y control de filtros en las

instalaciones, dosificación de la sal en la levadura, en la producción de

cerveza y levadura.

- Tratamiento de las aguas de entrada en las

instalaciones, control de agotamiento de resinas de suavización, control

de membranas osmóticas, en los procesos de desalinización.

- Control de pérdidas en los intercambiadores de

calor, control de la concentración de soluciones ácidas y alcalinas y de

la concentración de sales en procesos productivos, en la industria

química.

- Tratamiento de aguas residuales, baños y

detergentes, de las industrias que tengan estos residuos líquidos como la

textil, papelera, curtidos, pesquera.

- Diagnóstico de incrustaciones y control de la

agresividad del agua de refrigeración, en las torres de refrigeración.

- Para las conservas vegetales, lixiviación, salmueras, centrales azucareras, elaboración de quesos, entre otros usos, en la industria alimenticia.

Diagramas de instalaciones

industriales.

Ejemplo de aplicación en un sistema

de control operativo.

Clasificación

de los instrumentos de medición de conductividad.

1. Medidor de

conductividad de sobremesa.

Los Medidores de conductividad con compensación de temperatura manual (MTC) combinan los parámetros pH, conductividad, resistencia, TDS y salinidad. Utilizan una sonda potenciométrica de cuatro anillos de platino con un sensor que ofrece amplios rangos de medición y una mayor precisión sobre los diseños amperométricos. Está dotado de conexión a PC que permite el registro de datos.

2.

Medidor de conductividad de portátil.

El

medidor de conductividad portátil está totalmente equipado para facilitar el

trabajo del usuario en campo. Por una parte con su robustez además de ser

impermeable, el electrodo es de titanio para evitar al máximo las roturas.

Posee un teclado pensado para que sea totalmente intuitivo para el usuario.

3.

Medidor de conductividad de con compensación de temperatura.

Diseñado

específicamente para su uso en las áreas de producción y control de calidad. El

sistema amperométrico requeriría recalibraciones y cambios de sonda constantes,

haciendo el proceso de medición muy largo y poco fiable. Si la temperatura de

la solución fluctúa, el medidor cuenta con un sensor de temperatura incorporado

y compensación automática de temperatura.

Fuentes de información.

• Instrumentación

Industrial. (s.f.). Obtenido de

http://www.sapiensman.com/tecnoficio/electricidad/instrumentacion_industrial10.php

• Medición

de la conductividad. (s.f.). Obtenido de http://materias.fi.uba.ar/6731/conductividad

• Medición

de la conductividad. (2003). Obtenido de

http://eprints.uanl.mx/10105/1/Medicion%20de%20la%20conductividad.pdf

• NIVEL,

M. D. (s.f.). MEDICIÓN DE NIVEL. Obtenido de

http://campus.fi.uba.ar/pluginfile.php/58311/mod_resource/content/0/03.-_Material_de_ayuda_para_series_de_problemas/Apuntes_para_series_de_problemas/S0303MedicionNivel1.pdf

• PROCOEN.

(s.f.). Medidor de nivel, principio de funcionamiento y aplicaciones. Obtenido

de https://procoen.com/medidor-de-nivel/

• https://instrumentacionunefm.files.wordpress.com/2013/02/medicion-nivel.pdf

• https://planespecifico.blogspot.com/2011/08/medicion-de-nivel.html

• https://mx.omega.com/prodinfo/medicion-de-nivel.html

• https://es.slideshare.net/iltaitDes/mediciones-de-conductividad